El ABS, como PS, es un termoplástico con excelentes propiedades de procesamiento y se puede moldear mediante métodos de procesamiento generales.

La viscosidad de fusión de ABS es más alta, y su fluidez es mejor que la de PVC y PC, pero peor que PE, PS y PA, y similar a POM y HIPS; las características de flujo de ABS son fluidos no newtonianos, y su viscosidad de fusión y temperatura de procesamiento, cizallamiento La tasa de cizallamiento está relacionada, Que es más sensible a la velocidad de cizallamiento; la fusión del ABS se enfría y solidifica más rápido.

ABS tiene buena estabilidad térmica y no es propenso a la degradación. La temperatura de descomposición térmica es superior a 250 °C. Aunque la estabilidad térmica del ABS en el gas inerte es muy buena, el oxígeno térmico causará una reacción de degradación cuando se calienta, por lo que es necesario agregar antioxidantes, como los principales 1010 antioxidantes, 168 antioxidante auxiliar y así sucesivamente. Después de apagar el ABS, el tornillo y el barril deben limpiarse a tiempo para evitar la descomposición térmica durante mucho tiempo.

El ABS es un polímero amorfo sin un punto de fusión obvio, pero se puede procesar por fusión en el rango de temperatura de 217 a 237 ° C.

ABS tiene una alta tasa de absorción de agua. Si no se seca, producirá defectos como rayas de plata y burbujas en el producto. Por lo tanto, el ABS debe secarse antes del procesamiento para que su contenido de humedad sea inferior a 0.4%. Las condiciones de secado para los productos generales son: temperatura 80 ~ 85 ℃, tiempo 2 ~ 4 horas; para productos con requisitos especiales (como productos que requieren galvanoplastia), las condiciones de secado son: temperatura 70 ~ 80 ℃, tiempo 18-24 horas.

Los productos de moldeo por inyección de ABS son propensos a la tensión interna durante el procesamiento. El Tamaño del estrés interno se puede verificar sumergiendo el producto en ácido acético glacial; si el estrés interno es demasiado grande, o el producto no requiere agrietamiento por tensión, debe recociarse. El método específico es: Coloque el producto en un horno de secado de circulación de aire caliente de 70-80 ° C durante 2 a 4 horas, y luego enfríe a temperatura ambiente.

El ABS tiene una buena estabilidad térmica, pero a 265 ° C, el tiempo de residencia del material en el barril no debe exceder de 5 a 6 minutos; y a 280 ° C, el tiempo de residencia del material en el barril no debe exceder de 2 a 3 minutos; Si ocurre un accidente durante el proceso de moldeo por inyección, La temperatura del barril debe reducirse primero a 120 ° C, y luego debe limpiarse el barril. Algunas piezas de plástico ABS no tienen problemas cuando solo se producen, pero pueden aparecer marrones o rayas durante el período de almacenamiento, lo que puede deberse al sobrecalentamiento del barril o al tiempo de residencia excesivo.

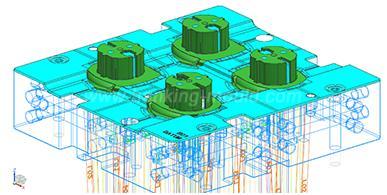

Muchas fábricas no prestan atención a los parámetros de moldeo por inyección y establecen la máquina por la operación primaria antes de que comience la producción, de modo que no se pueden obtener buenos productos de plástico. En HanKing Mold Engineering Ltd, tenemos ingenieros de moldeo por inyección muy experimentados, comprendimos completamente las características de procesamiento de moldeo por inyección de ABS, así como otros materiales de moldeo por inyección de plástico.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Llámanos:

Llámanos:  Envíenos un correo electrónico:

Envíenos un correo electrónico:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.