1. La dimensión del producto de plástico está fuera de tolerancia.

La dimensión de la pieza de plástico excede el rango de tolerancia (especialmente la dimensión de la apariencia), las razones de la dimensión fuera de la tolerancia son las siguientes:

A. Se utilizan materiales incorrectos.

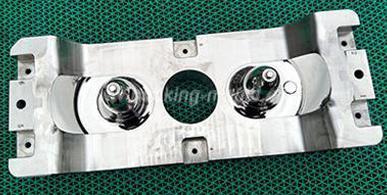

B. Tamaño de la cavidad del molde de inyección NG (tasa de contracción incorrecta, procesamiento incorrecto)

C. La dimensión de la cavidad del molde de inyección está bien, sin embargo, la estructura del molde no es razonable (número o ubicación de las puertas es incorrecta, molde sin sistema de calefacción o falla de calefacción, enfriamiento desigual).

D. La estructura del producto no es razonable (la cavidad es demasiado profunda, la pared es demasiado delgada, espesor de pared desigual).

E. Los parámetros del proceso son irrazonables (presión de retención, válvula de secuencia), y la máquina de moldeo por inyección (el tonelaje es demasiado pequeño, la presión de moldeo por inyección no es lo suficientemente grande)

2. La pieza de moldeo de plástico está deformada, incluye flexión, torsión, deformación y desigualdad.

Las razones de deformación de la parte plástica son las siguientes:

A. La presión de retención es demasiado grande, ya que la tensión interna de la parte de moldeo por inyección es demasiado grande, la Parte se deformará en 24 horas después de que la Parte se saca del molde de inyección.

B. El enfriamiento desigual también causará deformación.

C. La posición de la puerta es irrazonable causará material plástico de flujo desigual.

D. La adherencia de la cavidad conduce a la deformación de tracción durante la eyección del molde.

E. Deformación de la cavidad del molde (deformación de pulido).

F. La Estructura de eyección del molde de inyección no es razonable. La posición del pasador eyector no llega al lugar con la fuerza máxima de envoltura, causa la deformación de la parte durante el proceso de eyección.

3. Peeling de superficie

A. Materias primas de mala calidad.

B. Hay más de un material, la resina no se puede fundir.

C. Los materiales reciclados son demasiado.

D. Los materiales reciclados se reutilizan y degradan muchas veces.

4. La Pieza de plástico se está quemando y las razones son las siguientes:

A. La temperatura de calentamiento es demasiado alta (especialmente en la boquilla caliente y la puerta).

B. El tiempo de calentamiento es demasiado largo.

C. La ventilación del molde es pobre.

5. El color de la pieza de moldeo de plástico es desigual y las razones son las siguientes:

A. Se utiliza muy poca relación de lote maestro.

B. Los materiales restantes en el barril de la máquina de inyección no se agotan.

C. El lote Maestro de color se mezcla de manera desigual.

6. Marca de juego, piezas pequeñas con brillo diferente en la superficie o el lado del producto

A. Mal secado de las materias primas.

B. El parámetro de moldeo por inyección para ser optimizado.

7. mezcla de colores: la superficie del producto se mezcla con otros colores.

A. El canal caliente no se limpió.

B. El barril no se limpia.

8. El producto de moldeo por inyección de plástico Está agrietado.

A. Demasiado material de la boquilla afecta la resistencia.

B. La cavidad del molde se pega y tira de la grieta.

C. La eyección es desequilibrada causa agrietamiento.

9. burbujas forman piezas de moldeo dentro o en la superficie de las piezas de plástico

Hay dos razones, el aire en la masa fundida causa una plastificación deficiente y el sobrecalentamiento causa la descomposición de la materia prima.

10. El residuo de material residual después del producto anterior está en la cavidad del molde, lo que causa adherencia a la superficie del siguiente producto de moldeo

Hay residuos, material en polvo en el punto de ruptura de la puerta.

11. La pieza es de relleno incompleto.

A. Pobre liquidez de las materias primas, especialmente cuando el material se añade fibra de vidrio.

La puerta del molde es pequeña y el corredor es demasiado largo.

B. El escape deficiente y la captura de gases provocan escasez de material.

C. La parte de moldeo por inyección de plástico es demasiado delgada, en tales condiciones será difícil de llenar.

También la presión de inyección no es suficiente o la temperatura de calentamiento es demasiado baja.

12. Flash, eso significa que el borde del producto u otra área tiene un exceso de flujo de plástico, hay muchas razones diferentes que causan el flash.

A. La gripe de material plástico es pobre.

B. El molde se ajusta mal y el escape y el espacio libre de montaje son demasiado grandes.

C. Hay materia extraña en la superficie de separación.

D. La superficie de separación se deforma debido a una presión demasiado alta y una velocidad de sujeción rápida.

E. La presión de inyección es demasiado grande y la fuerza de bloqueo no es suficiente.

13. Contracción, lo que significa depresión local causada por la contracción de las piezas de plástico.

A. El grosor de la pared principal del producto es demasiado delgado y la posición del hueso o del jefe es demasiado gruesa.

B. La presión de moldeo por inyección es pequeña, y el tamaño total es pequeño.

C. Enfriamiento desigual e insuficiente, algunas áreas se sobrecalienta y se encoge mucho.

14. La parte de plástico está obligada a hacer cóncava.

El plásticoLa cavidad del molde de inyección o el núcleo está parcialmente pulido, la pieza se adhiere al molde.

La eyección está desequilibrada.

15. Marca de estrés: hay áreas brillantes en la superficie del producto de plástico correspondientes al área de la espalda, área de la costilla, etc.

A. La superficie de la pieza de moldeo por inyección es demasiado lisa, la textura no es lo suficientemente profunda o el grosor del producto no es uniforme. Esto puede conducir a un aumento repentino en el caudal de la masa fundida de plástico, lo que da como resultado un desequilibrio de tensión.

B. El Ajuste del inserto del molde de inyección no está bien, y hay una pequeña holgura al agregar alta presión durante el llenado, lo que producirá estrés (como el inserto de puerta de plátano a menudo parece hundido).

C. Deformación del molde o problemas de ensamblaje, como la deformación de la placa del pasador eyector durante el proceso de moldeo por inyección, una ligera retroceso del pasador Eyector y el bloque Eyector, etc.

D. La presión de mantenimiento del moldeo por inyección es demasiado alta, la temperatura del molde es demasiado baja y la temperatura del material es demasiado baja.

E. Algunas áreas del molde están sobrecalentadas (pasador eyector grande, bloque eyector grande y elevador grande sin enfriamiento), el enfriamiento es desigual y la tubería de agua está demasiado lejos de la marca de tensión.

16. Hay área blanca en el producto de plástico, como "Área de borde, área de hebilla, área de jefe y área de marca de arrastre"

A. El área de la hebilla se tira durante el proceso de eyección de la pieza de moldeo por inyección.

B. Pulido deficiente, pegado de parte, ligera deformación, el área de pegado se volverá blanca.

C. La posición de expulsión no es razonable.

D. La placa del pasador del eyector está deformada o la longitud de la barra del eyector de la máquina de moldeo por inyección no es la misma, lo que resulta en una eyección desigual.

17. Línea de soldadura: el fluido de diferentes direcciones forma trazas lineales durante la fusión en caliente.

A. La temperatura es baja durante la soldadura.

B. El pasador de La Manga es demasiado alto, lo que da como resultado un área demasiado delgada.

C. La puerta multipunto produce la línea de soldadura.

18. Miss Match: en el borde del inserto (o pasador Eyector, elevador, etc.) en la parte de plástico es desigual

A. Mal montaje de inserciones.

B. El pasador Eyector y el elevador no se vuelven completamente a la posición.

C. Las inserciones en el mismo plano se procesan por separado y las dimensiones no son completamente consistentes. (Por ejemplo, dos insertos en la posición de la nervadura se procesan respectivamente mediante mecanizado de descarga eléctrica)

19. Marca de arrastre: causó la fricción entre la pared lateral del producto de moldeo por inyección de plástico y el molde.

A. Pulido deficiente de las posiciones de costilla y columna.

B. El molde está parcialmente deformado o el acero del molde se raya con rebabas.

C. El ángulo de inclinación del molde no es suficiente.

D. La pared lateral de la parte de plástico es áspera (líneas de chispa, textura, etc.).

20. Marcas de flujo y marcas de aire causadas por un escape deficiente de la cavidad del molde cuando el flujo de material fundido ingresa a la cavidad del molde de inyección, que son similares a las marcas de los dedos. (Por lo general, aparece alrededor de la puerta, en forma de niebla, moteado y grano)

A. La Puerta de inyección es demasiado delgada y pequeña, y la fluidez de fusión es pobre.

B. Durante el llenado inicial, la masa fundida pasa a través de la puerta demasiado rápido y entra directamente en la cavidad del molde.

C. La temperatura de la puerta es demasiado baja.

21. Aire atrapado: al final del llenado de fusión (superficie de separación, posición de costilla, posición de malla, cerca de la línea de soldadura, etc.), la ventilación de la cavidad es pobre, y el aire en el derretimiento no se puede descargar, formando una marca filamentosa, brumosa e incluso quemada.

A. No hay ventilación, o hay muy poca ventilación, o la ranura de escape es demasiado poco profunda.

B. Puerta multipunto, aire atrapado cerca de la línea de fusión (inserción de ventilación, Ventilación de acero, etc.).

C. El relleno no está equilibrado.

D. El material es fácil de descomponer.

E. Hay muy pocas fuerzas de expulsión, la ventilación de la estructura del inserto y del eyector es limitada.

22. Mala textura: el grosor de la textura, la profundidad de la textura, la densidad de la textura son inconsistentes, el brillo de la textura de la piel es diferente (brillante, mate), la textura de la piel raspa, alguna omisión de la textura, área de textura no de la piel es textura.

A. El molde no se pule bien antes del proceso de textura.

B. El material de acero es diferente (material desigual, o el Molde es soldadura láser, etc.)

C. El tiempo de corrosión no es suficiente, y la película no coincide o la explosión de arena es diferente.

D. El molde está mal protegido durante el grabado.

23. Pulido pobre

A. Al pulir, la pasta de diamante no es suficiente, la herramienta se muele directamente a la superficie.

B. La cavidad profunda no se pudo pulir ni perder.

C. La piedra angular y el papel de lija no son lo suficientemente finas.

24. Después del esmalte de alto brillo, la superficie del espejo tiene cáscara de naranja y textura ondulada.

A. El rendimiento de pulido del aceroEs pobre (demasiado suave, fácil de dañar).

B. Problema de dirección de pulido (pulido en la misma área durante mucho tiempo).

C. El poder de pulido es demasiado grande.

25. Hay pozos en la superficie de productos de plástico de alto brillo.

A. El material es un problema.

B. Problema de pulido: las partículas de impureza se desgastan y se dejan pequeños agujeros en la superficie del molde.

C. Hay muchas impurezas en el acero, y se pueden ver pequeñas partículas en la superficie del molde después del pulido.

D. Manchas de óxido en la superficie del molde.

26. Corte deficiente de la puerta: la puerta es irregular y sobresale después de ser arrancada.

A. La puerta es demasiado gruesa para cortar, o la puerta no es plana, y la superficie del arco es difícil de cortar plana.

B. El tamaño de la puerta de la pieza es demasiado grande, y la superficie de corte de la pieza es desigual.

C. El grosor del plástico en la puerta es delgado y fácil de agrietar.

27. Es difícil sacar el producto del molde de inyección.

A. La carrera de eyección no es suficiente para soltarse por completo.

B. Pulido insuficiente, pegado y roto.

C. Material reciclado, fácil de romper.

D. Hay Estructura de recortes.

E. Debido al pulido deficiente, el molde del producto se desvía hacia un lado, por lo que el otro lado no se puede liberar.

F. La textura es demasiado profunda, o la posición de la costilla y el jefe son demasiado profundos, y el ángulo de inclinación del molde de inyección de plástico es demasiado pequeño.

28. Fuga de agua/escasez de agua

A. El pasador Eyector, La Manga, el orificio del elevador, etc., rompen la pila de agua.

B. La ranura del anillo de sello está deformada y colapsada.

C. El anillo de sellado está envejecido y agrietado debido a un uso demasiado prolongado.

D. El anillo de sellado que no es resistente a altas temperaturas se usa a altas temperaturas, lo que resulta en fallas.

E. El enchufe no está bloqueado (La cinta es muy pequeña, el adhesivo está seco y agrietado, el tamaño del hilo no es correcto y la especificación del enchufe no coincide, lo que resulta en daños en el hilo).

F. Los canales de agua están conectados entre sí, y hay un espacio en la parte inferior del agujero de cobre, lo que conduce a fugas de agua.

G. La tubería de agua de alta temperatura conectada al extremo del molde se filtra en la cavidad del molde.

H. La presión de prueba de agua es demasiado pequeña para detectar fugas de agua.

Yo. Hay residuos en el canal de enfriamiento.

29. Marca de soldadura

A. Cuando use diferentes materiales para soldar, hay marcas de soldadura (hay diferencias obvias en la sombra y la profundidad después de pulir o texturizar).

B. Cuando use el mismo material, debido a la calefacción local en el área de soldadura, el material de acero en el área de soldadura también tendrá ligeras marcas.

30. Marca de acero

El material de acero en el área de la textura del molde es desigual y contiene muchas impurezas (la mayoría del acero de bajo costo es fácil de aparecer). El molde HanKing utiliza acero de buena calidad puede evitar este problema.

Para la fábrica de moldes, se debe utilizar el acero especificado por el cliente. Si el cliente no especifica, el acero de buena calidad también debe usarse para evitar problemas de calidad del producto.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Llámanos:

Llámanos:  Envíenos un correo electrónico:

Envíenos un correo electrónico:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.