Principios de diseño para el sistema de corredor:

1. Para la única pieza de plástico y múltiples cavidades, se debe utilizar el corredor equilibrado (excepto especial), es decir, la posición de cada puerta de la cavidad y el tamaño del punto de la puerta son los mismos y la longitud del corredor es la misma. Para garantizar condiciones de moldeo uniformes en cada cavidad.

2. Para múltiples productos y múltiples cavidades, use un corredor y un punto de puerta sin equilibrio, el tamaño de la boquilla o corredor debe ajustarse de acuerdo con la distancia del flujo para garantizar que las cavidades se llenen tanto como sea posible.

3. Para reducir la pérdida de calor y presión, el corredor debe ser lo más corto posible y recto, y el radio debe agregarse en la esquina para garantizar un flujo suave. La superficie del corredor debe estar pulida con más de 600 papel de lija #. Si la pieza está reflejada, el corredor debe estar pulido con 1000 papel de lija #.

4. El sistema de la puerta debe diseñarse bien la babosa fría para evitar la entrada de material frío en la cavidad y afectar la calidad y el aspecto de las piezas.

5. El sistema de la puerta debe ser ventilado para asegurarse de que el derretimiento plástico llena todas las esquinas de la cavidad, de modo que el gas de la cavidad puede ser descargado suavemente.

6. El Sistema de La puerta debe ser capaz de evitar que las piezas de plástico encojan la marca, la deformación, la desviación dimensional y otros defectos. Las puertas son convenientes para cortar o cortar automáticamente y no afectan la apariencia del producto.

7. Para mejorar la eficiencia de la producción en masa, es necesario minimizar el procesamiento posterior de las piezas de plástico al diseñar la puerta. Producción en masa automatizada, cuando se saca la puerta, el robot se utiliza tanto como sea posible para acortar el tiempo de ciclo.

8. Para el diseño del ángulo de colada, el diámetro de la raíz no debe ser menor que el del corredor. Para materiales con alta fragilidad como PS, se debe utilizar un ángulo de inclinación de 3 ° de doble cara. Evitar la rotura del colador y el corredor, mientras que la rotura del corredor causará problemas para la producción en masa.

9. Hacer que el corredor se vuelva circular o en forma de U que sea fácil de procesar.

10. El diseño del sistema de puerta debe tener en cuenta la cantidad de material del corredor. Para ahorrar costes y eliminar residuos, el peso del corredor se controla por debajo de 25% y no puede superar los 50% (consideración especial para piezas especiales).

11. Cuando hay múltiples puntos de inyección en un producto, se debe considerar la influencia del tamaño y la posición de la línea de soldadura en la resistencia y apariencia del producto.

12. Para unMolde de plástico multi-cavidad, Razonable, simetría y posicionamiento compacto es capaz de evitar la carga excéntrica, reducir la dimensión de la base del molde y el tonelaje de la máquina de moldeo.

13. Para un molde de productos múltiples que también se llamaMolde familiar, El tamaño de la puerta debe ajustarse de acuerdo con la dimensión de las piezas de plástico para garantizar que cada producto se llene simultáneamente.

14. Para complicar el producto, es necesario hacer un análisis de flujo de molde para ayudar a diseñar un buen sistema de corredor y la posición de la puerta.

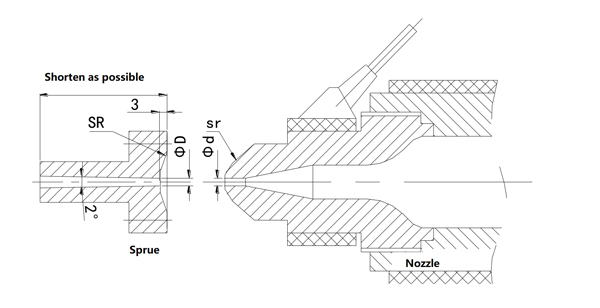

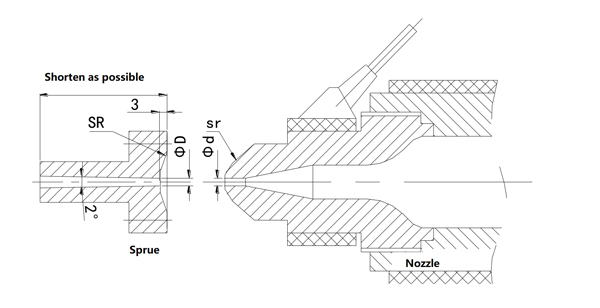

Estándar de diseño para Sprue:

1. Boquilla de la máquina de moldeo por inyección y sprue a juego

La superficie esférica SR del colador del molde debe ser 1-2MM más grande que la boquilla SR de la máquina de moldeo por inyección. El SR de la boquilla se puede encontrar en las especificaciones de la máquina de moldeo por inyección.

| Tonelaje de la máquina de inyección | <130 | <350 | > 350 |

| Radio de boquilla SR | Compruebe la especificación de la máquina de inyección |

| Sprue del molde | 12 | 14 | 23 |

Atención: Al diseñar el molde, compruebe la longitud de la boquilla de la máquina de moldeo que se puede insertar en el molde. Debe hacer una propuesta si tiene que usar la boquilla extendida.

2. Ajuste de diámetro de sprue ⌀D

Tonelaje de la máquina de inyección | ≤ 60 | ≤ 130 | ≤ 220 | 350 | 450 | Sobre 550 |

ABS HIPS POM PE PP PA | 2,5 | 3 | 3,5 | 4,5 | 5,5 |

PC PPS PPE | 3 | 3,5 | 4 | 5 | 6 |

El sprue D debe ser 0,5mm más grande tHan la boquilla de la máquina de moldeo por inyección.

3. Para acortar el colador, tenemos que:

A. ParaMolde de dos placas, El sprue debe hundirse en la placa A (excepto para los requisitos especiales del cliente).

B. ParaMolde de tres placas, El arbusto de hule grande es imprescindible si la longitud del arbusto es de 25mm o más.

C. Las piezas de plástico con requisitos de apariencia y otros requisitos especiales utilizan sprue caliente.

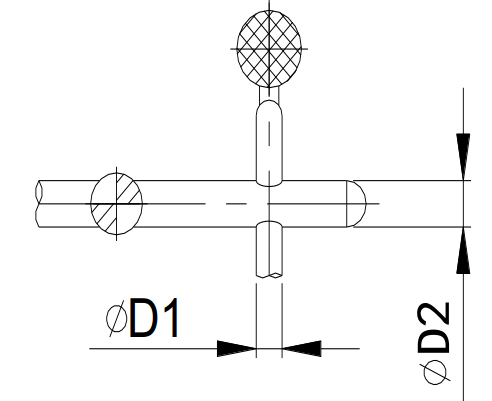

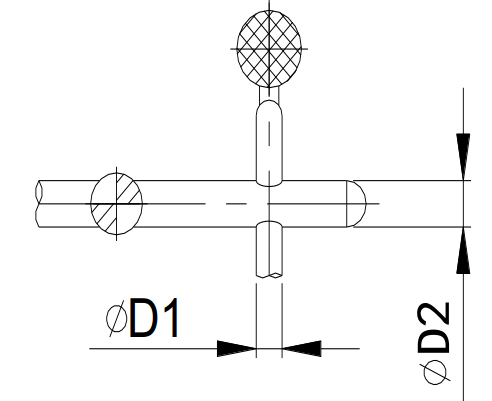

Estándar de diseño para Runner:

1. Tipo de corredor.

A. Corredor redondo.

Corredor en forma de B.U.

2. Serie D: 2 2,5 3 3,5 4 4,5 5 6 7 8 (10 12 Uso de referencia)

3. El Ajuste del diámetro del corredor

Para PE, PA, el diámetro puede ser pequeño. Para PC, PMMA, el valor de diámetro puede ser un valor grande.

Diámetro de la estimación según experiencia

| Tonelaje de la máquina de inyección | ≤ 60 | ≤ 130 | ≤ 220 | ≤ 350 | ≤ 450 | 550 | 650 | 850 | 1300 |

| ABS HIPS POM PE PP PA | 2,0-3,0 | 3,0-4,0 | 3,5-4,5 | 4,0-5,0 | 4,5-6,0 | 5,0-7,0 | 6,0-8,0 | 8-10 |

| PC PPS PPE | 2,5-3,5 | 3,5-4,5 | 4,0-5,0 | 4,5-6,0 | 5,0-7,0 | 6,0-8,0 | 7,0-10 | 10-12 |

4. Precauciones

R. En el corredor en forma de U, el tamaño del corredor se puede cambiar por

Ajustando el valor H.

B.Use corredor de ronda siempre que sea posible

C. El corredor debe ser más grueso que la sección del subordinado

Corredor (ver tabla a continuación), si el corredor secundario aumenta,

El diámetro D1 se puede reducir según la situación real.

| Corredor ⌀ D2 | 2 | 2,5 | 3 | 3,5 | 4 | 4,5 | 5 | 6 |

| Corredor ⌀ D1 | 2 | 2 | 2,5 | 3 | 3,5 | 3,5 | 4 | 4,5 |

Principios de diseño para puertas comunes:

La forma, la posición, el tamaño y el número de boquillas deben cumplir plenamente los requisitos de procesamiento de moldes y producción de piezas.

1. Puerta directa

A. Pérdida de presión baja, fácil de llenar

B. La presión en la puerta es grande, lo que causará deformación.

C. Es difícil quitar la boquilla

2. puerta común

A. Fácil procesamiento del molde

B. La corrección es fácil

C. No se deben utilizar productos de barril fino y largo.

D. Es necesario tener cuidado de si el procesamiento posterior de la boquilla es conveniente y si el residuo después del procesamiento afectará la apariencia y la función del producto.

3. Pin Puerta de punto

A. Flexible para seleccionar la ubicación de la puerta.

B. Pequeño Estrés Residual cerca de la puerta

C. Una vez abierto el molde, la puerta se puede arrancar sola. Los rastros que quedan en la parte de plástico no son obvios, y la apariencia de la superficie de la parte de plástico no se ve afectada.

D. El caudal del flujo de plástico fundido a través de la puerta aumenta y la fuerza de fricción actúa para aumentar la temperatura de la corriente de plástico. De esta forma, se puede obtener una parte de plástico con una forma clara y una superficie brillante.

E. La pérdida de presión de inyección es grande, lo que no es bueno para el moldeo de plástico.

F. La Estructura del molde es más complicada, y el molde de línea de doble separación (molde de tres placas) generalmente se usa para quitar el colador.

G. Debido a la alta velocidad de flujo cerca de la puerta, las moléculas están altamente orientadas y el estrés local aumenta, lo que puede causar agrietamiento. Por lo tanto, sin afectar la función de la parte de plástico, aumente el espesor de la pared de la parte de plástico opuesta a la puerta.

H.Warpage Wil ocurre cuando una pieza de plástico grande adopta una puerta de punto, por lo que se deben usar múltiples puertas de punto en

El mismo tiempo.

4. Sub-puerta

A. La puerta se puede ubicar dentro o fuera del producto de plástico, la puerta generalmente se encuentra en la posición del hueso delProducto moldeado por inyección, La puerta está oculta y no afecta la apariencia de la pieza moldeada por inyección.

B. Marca de puerta pequeña.

C. La puerta se corta automáticamente. </P>

D. Hay un problema de gran pérdida de presión.

E. Gran resistencia al flujo.

5. Puerta del ventilador

A. Buena liquidez.

B. Puede llenarse uniformemente para evitar la deformación de las piezas de plástico.

C. Las piezas de plástico se ven bien.

D. Gate no es fácil separar.

E. Residuo de compuerta grande

F. Adecuado para piezas de plástico grandes y de paredes delgadas.

Diseño de SLUG well

La ubicación del pozo de babosas generalmente está diseñada al final del bebedero y el corredor.

Es decir, el primer lugar donde llega el plástico derretido, y se debe agregar la ventilación.

El diseño de la babosa varía bien según el tipo de puerta diferente.

Eyección de sprue

Normalmente, el diseñador debe tener una comprensión profunda de las propiedades del material, elija la solución más adecuada.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Llámanos:

Llámanos:  Envíenos un correo electrónico:

Envíenos un correo electrónico:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.