El material TPE, también conocido como Elastómero termoplástico, es un material de polímero que tiene las características de plástico y caucho, muestra la alta elasticidad del caucho a temperatura ambiente, puede plastificarse y formarse a alta temperatura.

Varios nuevos productos de TPE también se han desarrollado continuamente. Como un nuevo tipo de materia prima de caucho respetuoso del medio ambiente y ahorro de energía, tiene una perspectiva de desarrollo muy prometedora.

Entonces, ¿cuáles son los puntos clave en el proceso de moldeo por inyección para material TPE?

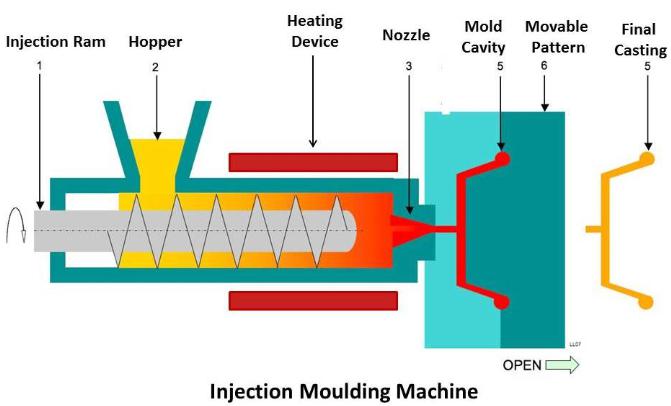

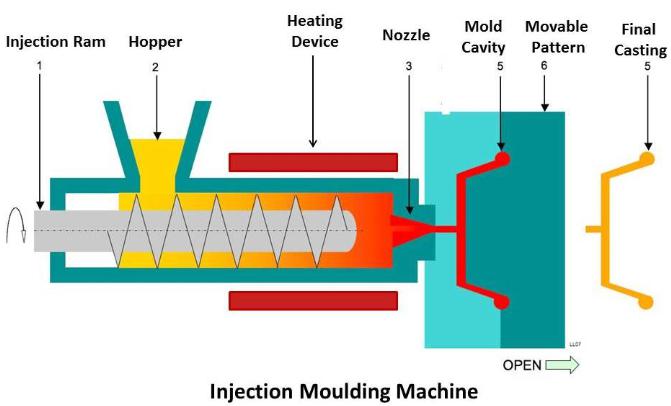

1. Selección de máquina de moldeo por inyección

La capacidad de sujeción debe ser de 1,5 a 3 toneladas por pulgada cuadrada de área de moldeo proyectada. Se puede utilizar un tornillo de uso general con una relación de compresión de 2:1 3:1. El volumen de inyección debe ser 25% 75% de la capacidad de la máquina. El tiempo de residencia más largo a la temperatura de procesamiento debe ser de 8-10 minutos. Cuando se moldea por inyección, la boquilla de inyección debe usar una apertura más pequeña para ayudar a generar calentamiento por cizallamiento.

2. corredor principal

Se puede utilizar un diseño de corredor principal estándar con un ángulo de inclinación 3C. Los materiales SEBS no se pueden usar con pasadores de tracción tipo "Z", pero los pozos fríos cónicos inversos y los pasadores de tracción de la barra de ranura están disponibles. Diseño típico.

3. TPE material de contracción

La Tasa de contracción del material TPE varía según el proveedor de material diferente. En el rango de 0,5-2%, la tasa de contracción de la masa fundida que fluye hacia el molde será mayor. Y SBS es una contracción más pequeña, mientras que la tasa de contracción de SEBS es más alta. La Tasa de contracción de los materiales con mayor densidad es menor que la de los materiales con menor densidad. Además, las condiciones de procesamiento como la temperatura del molde, la temperatura de fusión, la velocidad de inyección y el grosor del producto afectarán la tasa de contracción del producto plástico.

4. material seco

Normalmente, El TPE no tiene propiedades de absorción de humedad y no necesita ser secado. Sin embargo, la humedad excesiva en el material de moldeo por inyección secundario o la matriz afectará negativamente a la adhesión. Para mejorar la eficiencia del secado y producir productos de alta calidad tanto como sea posible, recomendamos encarecidamente el uso de secadores desecantes o secadores de vacío. Las condiciones de secado típicas son de 2 a 3 horas a una temperatura de 70-80 grados Celsius.

5. Color lote

Debe observarse aquí que el portador de lote maestro debe ser compatible con el material de TPE seleccionado. Para SBS, el lote de colores basado en PS o EVA es más apropiado; para el lote de colores basado en SEBS, PE o PP es mejor. TPE no puede utilizar el tipo de color con PVC como base. Para facilitar el proceso de dispersión, el lote de colores debe tener una viscosidad menor (índice de flujo de fusión más alto) que el material compuesto TPE base.

6. máquina de inyección de limpieza

SBS tiene buena estabilidad térmica. No es necesario limpiar el barril cada vez que se interrumpe el material. PS se puede utilizar para limpiar el barril. La estabilidad térmica del proyectil SEBS es muy buena. Incluso Si está estacionado durante dos horas a la temperatura de procesamiento, el material en el barril no se degradará. PP o LDPE con un índice de flujo de fusión más bajo puede limpiar el barril. Si durante el proceso de producción, al cambiar diferentes colores, se recomienda usar PP con un índice de flujo de fusión más bajo para limpiar el barril.

7. Presión de moldeo por inyección y velocidad

Por lo general, la presión de inyección requerida o lograda es 200-600psi. Para aprovechar los beneficios del adelgazamiento por cizallamiento, la velocidad de inyección debe ajustarse para llenar el molde dentro de 1-3 segundos. La inyección de material SBS generalmente utiliza una velocidad de inyección media, pero la inyección de material SEBS debe utilizar una velocidad de inyección más alta para evitar que la masa fundida afecte la apariencia debido al enfriamiento durante el llenado del molde. Para el material de moldeo por inyección secundario, la mayor presión y velocidad pueden obtener una mejor adherencia.

8. Temperatura de procesamiento

El TPE basado en SBS es fácil de oxidar, el procesamiento de alta temperatura o alta velocidad de corte producirá posibilidades de degradación del material. Para evitar la degradación del material, la temperatura de procesamiento debe mantenerse a 150-200 ℃, y la masa fundida no debe permanecer demasiado tiempo en el barril, si la temperatura de procesamiento supera los 200 ℃, la viscosidad de la masa fundida aumentará, reduciendo así la productividad. Las moléculas del segmento blando del elastómero SEBS están saturadas y no se oxidarán. El procesamiento de alta temperatura o alta velocidad de corte no afecta la estabilidad. La temperatura de procesamiento general está entre 190 y 230 ℃ Y la alta tasa de cizallamiento procEssing puede ser utilizado. Si el material es debido a alta temperatura o alta cizalladura La velocidad de corte de procesamiento y degradación, la viscosidad de la fusión se reducirá debido a la ruptura de la cadena molecular, Y para algunas especificaciones especiales de TPE se puede utilizar para producir a una temperatura de 250 ℃ o incluso más.

Para el moldeo por inyección de dos disparos, para lograr la mejor resistencia de unión, a menudo se requiere usar una temperatura de fusión más alta de lo normal. En algunas aplicaciones críticas, esta temperatura puede estar cerca del límite superior de la temperatura de procesamiento de TPE. Para acortar el tiempo de residencia a alta temperatura, la temperatura de la sección trasera de la Unidad de inyección debe reducirse tanto como sea posible, Y solo la última sección y la boquilla de inyección deben mantenerse a una temperatura de procesamiento más alta.

9. temperatura del molde de inyección

Para evitar que la humedad se condense en el molde y traiga impurezas en el agua en la cavidad del molde, la temperatura del molde en el área de moldeo debe establecerse por encima de una cierta temperatura. Si la parte de plástico tiene un área muy larga o muy delgada, y otros parámetros de moldeo no se pueden cambiar para lograr el llenado, entonces la temperatura del molde puede tener que aumentarse. La temperatura del molde del TPE basado en SBS es generalmente de 10 ~ 40 ℃, y la temperatura del TPE basado en SEBS es de 35 ~ 65 ℃. La temperatura más alta del molde puede promover el flujo de fusión en el molde, la inyección de baja presión también puede llenar el molde y se puede obtener la temperatura adecuada del molde. Mejor Efecto de superficie.

10. tiempo de enfriamiento

El tiempo de enfriamiento requerido depende de la temperatura de fusión, el espesor de la pared del producto plástico y el índice de fusión del material. Los materiales más duros se solidifican más rápido que los materiales más suaves y son más fáciles de retirar. Debido a la mala conductividad térmica de la matriz plástica, El TPE solo se puede enfriar desde un lado, por lo que la pieza de plástico sobreinyectada necesita mucho tiempo para enfriarse. En relación con el espesor de la capa sobreinyectada por 0.100 ", el tiempo de enfriamiento requerido para la parte de plástico sobreinyectada es generalmente de 20-40 segundos.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Llámanos:

Llámanos:  Envíenos un correo electrónico:

Envíenos un correo electrónico:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.